橡胶部分

- 橡胶重复使用的方法:

- 原物及改形利用

- 直接燃烧、回收热能

- 高温裂解、生成小分子化学品

- 制造胶粉

- 利用物理和化学再生技术,使不熔不溶的橡胶重新获得可塑性,形成可再加工利用的弹性体材料

结晶和取向

- 成型加工与聚合物结晶

- 熔融温度↑、时间↑、即残存晶核↓、故结晶速度↓

- 成型压力↑、结晶度↑、结晶速度↑

- 冷却速度↑、结晶度↓、结晶尺寸↓、

- 制品后处理与结晶性

- 二次结晶、后结晶、后收缩对制品不利

- 退火使结晶完善,即结晶尺寸↑,结晶度↑

- 淬火使结晶度↓,结晶尺寸↓

- 成核剂与结晶性

- 成核剂:滑石粉、二苄基山梨糖醇应用于pp,结晶速度↑,结晶尺寸↓、提高透明性

- 结晶度和物性

- 结晶对强度、模量、耐热性、耐化学药品性、阻隔性都有利

- 对透明性、成型收缩(较高)不利

- 取向的影响因素

- 取向温度在Tg-Tf(或Tm),靠近Tg

- 熔融温度↑、取向度↑、解取向能力也随之↑

- 链结构越简单、链柔性↑、取向度↑

- 分子量↓、取向度↑

- 结晶聚合物取向结构稳定性好

添加剂

-

防止老化的三种方法

- 引入带功能性基团单体进行共聚改性

- 对活泼端基进行消活和稳定处理

- 添加适当的稳定剂

-

稳定剂

- 稳定剂按作用功能分为热稳定剂、抗氧剂、光稳定剂、抗臭氧剂、生物抑制剂等

- 热稳定剂是为防止聚合物因受热而发生降解或交联,有预防型和补救型两种

- 预防型:中和HCl、取代不稳定氯离子、钝化杂质、防止自动氧化

- 补救型:与不饱和部位反应、破坏碳正离子

- 抗氧剂是为抑制或延缓高分子材料自动氧化速度,延长其使用寿命的物质,有预防型和链终止型两种

- 预防型:除去自由基来源、抑制引发反应

- 链终止型:阻断链增长

- 光稳定剂是为抑制光致降解物理和化学过程的添加剂

- 有光屏蔽剂(屏蔽紫外光)、紫外线吸收剂(最为常用)、猝灭剂(猝灭激发态分子)、自由基捕捉剂

-

增塑剂

- 增塑剂使用遵循相似相溶原理

- 外增塑的作用机理

- 非极性增塑剂对非极性聚合物对的增塑是溶剂化作用机理,即增塑剂进入分子链段之间,降低聚合物分子之间的作用力

- 极性增塑剂对极性聚合物的增塑机理是屏蔽效应,即增塑剂与聚合物分子互相吸引,取代了聚合物分子间的相互作用,降低聚合物分子之间的作用力

- 内增塑的作用机理

- 通常共聚树脂作为内增塑剂,即在Tg较高的均聚物单体中引入Tg较低的第二单体进行共聚,降低结晶度、增加柔性

-

交联剂(硫化剂)

- 引起聚合物交联的添加剂,橡胶中多用硫磺

- 促进剂作用

- 缩短硫化时间,降低硫化温度

- 减少硫磺用量,提高制品寿命

- 改善制品物理机械性能

- 改善制品外观质量

- 活性剂作用:提高胶料中促进剂的活性、减少促进剂用量、缩短硫化时间的物质

- 防焦剂:防止胶料在加工过程中出现早期硫化现象的物质

混合和塑炼

-

混合机理

- 混合是一种趋向于减少混合物非均匀性的操作

- 扩散分为三种基本运动形式

- 分子扩散:自发进行,气体、小分子液体

- 涡流扩散:流速很高,聚合物熔体黏度高,达不到紊流

- 体积扩散:在聚合物加工中占主导地位

- 挤出机内的混合主要靠剪切作用来达到

- 混合物料的状态分为固体与液体混合、固体与固体混合、液体与液体混合,其中固体与液体混合、液体与液体混合是最主要的混合形式

-

生胶的塑炼

- 使橡胶在机械力的作用下由弹性物质变为具有可塑性的物质的过程

- 塑炼的本质是橡胶分子链断裂、分子量降低

- 塑炼的目的

- 使生胶获得一定的可塑性,适合成型加工

- 使胶料的可塑性均匀化,制得质量均匀的胶料

- 生胶塑炼要适可而止,有些生胶不必塑炼

- 温度的影响

- 在低温区(110℃以下):生胶塑炼以机械力作用为主,温度升高,胶料变软,降低了机械力对橡胶分子的断链作用,因此塑料效率低

- 在高温区(110℃以上):生胶的塑炼以氧化作用为主,随着温度升高,氧化作用加剧,塑炼效率增加

- 低温时,氧不起作用,高温时,氧能直接导致橡胶氧化断链,生成低分子化合物

- 塑解剂作用:加强氧化作用,促进橡胶分子链断裂、提高塑炼效果,塑炼剂分为:接受型塑解剂(低温)、引发型塑解剂(高温)、混合型塑解剂

硫化

- 硫化三要素:时间、温度、压力

- 硫化历程

- 焦烧阶段——硫化诱导期

- 硫化开始前的延迟作用时间,胶料有流动性

- 胶料在混炼、停放、热炼和成型中所耗时间过长或温度过高,易发生焦烧

- 为防止焦烧,可以设法使胶料具有较长的焦烧时间,如使用后效性促进剂;也可以在混炼、停放、热炼和成型中低温、迅速以减少操作焦烧时间

- 焦烧期的长短决定了胶料的焦烧性及操作安全性

- 热硫化阶段——欠硫阶段

- 交联度未达到最大值,硫化速度快

- 预硫时间的长短反映了硫化反应速度的快慢

- 平坦硫化阶段——正硫化阶段

- 交联度最大,性能最佳

- 意义:这个阶段橡胶的综合性能最好

- 过硫化阶段

- 硫化返原(性能下降)

- 意义:反映了硫化平坦期的长短,表明了胶料热稳定性的高低,对硫化工艺的安全性及制品硫化质量有影响

压延成型

- 辊筒挠度补偿方式:

- 中高度法,用于橡胶压延

- 轴交叉法,可随产品品种、规格和工艺条件不同调节角度

- 预应力法,调节范围大,比较容易控制

- 压延效应

- 压延制品出现纵横方向物理机械性能差异的现象。纵向的拉伸强度大、伸长率小、收缩率大

- 原因:聚合物大分子及填料粒子经压延后产生了取向排列

- 解决方法:提高温度、降低辊筒转速、减少辊隙存胶量、缓慢冷却等方法减少取向,避免使用针状和片状材料

材料成型

- 常见的混合设备

- 开炼机:橡胶的塑炼、混炼、热炼、供胶,塑料的塑化和混合

- 密炼机:高强度、间歇

- 塑料的加工流程:初混-塑化-一次成型-(二次成型)

- 初混设备选择

- Z形捏合机:初混、固固固液

- 高速混合机:初混、固固固液、塑料

- 塑化设备选择

- 双螺杆挤出机

- 密炼机

- 橡胶的加工流程:塑炼-混炼-一次成型-(二次成型)

- 塑炼设备选择:

- 开炼机:橡胶的塑炼、混炼、热炼、供胶

- 密炼机:塑炼效率高

- 混炼设备选择:

- 开炼机:橡胶的塑炼、混炼、热炼、供胶

- 密炼机:生产效率高

- 压制成型:热固性塑料(片状、棒状、管状)、橡胶制品(定型硫化)、小型扁平复杂制品、

- 上压式液压机

- 压延成型:热塑性塑料、混炼胶制成薄膜、片材、或与骨架材料制成胶布

- 四辊压延机

- 挤出成型:所有高分子材料,塑料可制作管、板、棒、片材、薄膜、单丝、线缆包裹层等;橡胶可制作轮胎胎面、内胎、胶管及各种复杂的半成品

- 塑料:挤出机;橡胶:压出机

- PVC:渐变螺杆挤出机

- 尼龙:突变螺杆挤出机

- 注射成型:热塑性塑料、部分热固性塑料和橡胶,能一次成型外形复杂的制品

- 双阶螺杆式注射机

- 铸塑成型:PMMA、PS、PA、PU、PF、UP、环氧树脂、有机硅树脂等,可以生产各种型材和制品

- 二次成型:只适用于热塑性材料,可吹塑塑料瓶,拉薄膜等

- 薄膜生产可通过压延(PVC)、流延(PVA、EVA共聚物等)、挤出吹塑(PVC、PE、PP)、挤出拉伸(热塑性塑料)四种方法生产

塑料部分

流变学

- 影响高分子粘度的因素

- 高分子链结构:支化越少(短支链)、极性越大、相对分子质量越大,粘度越高、流动性越差

- 剪切速率高时,分子量分布宽的粘度高

- 剪切速率低时,分子量分布窄的粘度高

- 剪切速率越高,表观粘度越小;剪切应力越大,流动性越好

- 温度越高,粘度越低

- 压力越大,粘度越大(温度下降和压力增大对粘度的影响等效)

- 增塑剂、内润滑剂,粘度↓;补强剂、填充剂,粘度↑;外润滑剂,避免分解

- 高分子链结构:支化越少(短支链)、极性越大、相对分子质量越大,粘度越高、流动性越差

- 高分子熔体的弹性表现及入口效应形成原因

- 入口效应原因:

- 体积压缩(熔体在入口处产生收敛引起能量损失)、

- 弹性变形储能(入口处熔体产生弹性变形,因弹性能的储存造成能量损失)

- 速率增加(剪切速率剧增引起速率的激烈变化,产生了压力降)

- 离模膨胀机理:弹性变形效应、取向效应、正应力效应

- 入口效应原因:

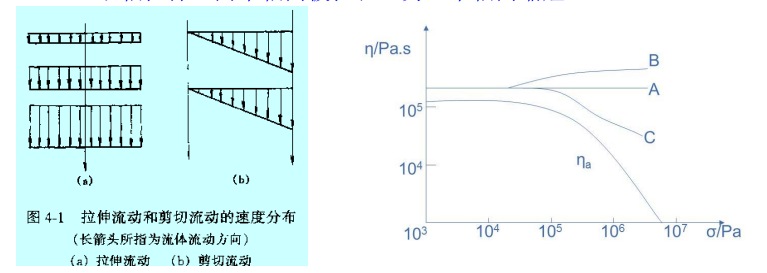

- 拉伸流动和剪切流动

- 拉伸流动可分为单轴拉伸和双轴拉伸

- 单轴拉伸即一个方向被拉长,两个方向相对缩短,如拉丝成型

- 双轴拉伸即两个方向被拉长,一个方向相对缩短,如中空吹塑

- 速度梯度方向与流动方向平行

- 聚合物分子结构影响粘度应力曲线

- 聚合物较低的线性聚合物,拉伸粘度与拉伸应力无关,如PMMA、丙烯酸树脂

- 高聚合度线性聚合物,拉伸变稀,如高Xn PP

- 支化聚合物,拉伸变硬,如LDPE

- 剪切流动的成因可分为拖曳流动和压力流动

- 由边界的运动而产生的流动为拖曳流动,如双辊压延

- 边界固定,由外压力作用产生的流动为压力流动,如注射成型

- 拉伸流动可分为单轴拉伸和双轴拉伸

- 粘度测量仪

- 挤出流变仪:毛细管流变仪(恒速)、熔融指数仪(恒压)

- 旋转式流变仪:圆筒粘度计、平板粘度计、椎板粘度计

- 转矩流变仪

- 拉伸流变仪

挤出成型

-

挤出过程和螺杆各段的职能

- 加料段:对塑料进行输送并压实,物料以固体状态存在

- 熔融段:塑料进一步压实和熔融塑化,排除物料内的空气和挥发成分

- 在该段,融熔料和未熔料以两相形式共存,至熔融段末端,塑料最终全部熔融为粘流态

- 均化段:塑料在机头口模回压下进一步被混合塑化均匀,并定量定压地从机头口模基础,螺杆对熔体进行输送

-

渐变螺杆适用于无定性塑料加工,适用于热敏性塑料

-

突变螺杆适用于粘度低、具有突变熔点的塑料

-

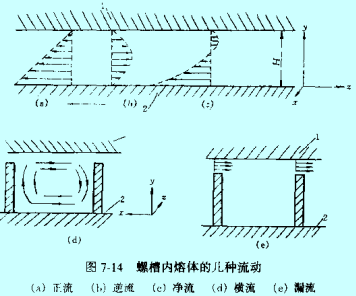

熔体在螺杆中的流动类型

- 正流,即拖曳流动;逆流,即压力流动;净流,两种流动的代数和;横流在螺槽内的往复流动;漏流,通过螺杆和料筒间隙向料斗方向流动

- 正流,即拖曳流动;逆流,即压力流动;净流,两种流动的代数和;横流在螺槽内的往复流动;漏流,通过螺杆和料筒间隙向料斗方向流动

-

单螺杆挤出与双螺杆挤出的特点和区别

- 双螺杆挤出整体优于单螺杆挤出,双螺杆的停留时间短、流速场复杂致使混合充分、通过正向位移传送而非拖曳,故整体优于单螺杆挤出

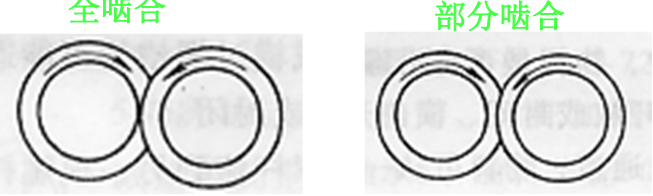

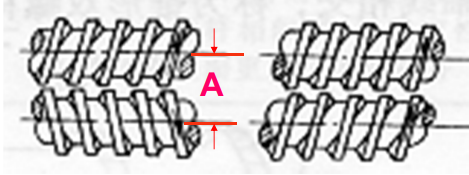

- 双螺杆有啮合型和非啮合型

- 啮合型有全啮合和部分啮合,其中全啮合有$A=R+r$,部分啮合有$2R>A>R+r$

- 非啮合型有$A≥2R$,非啮合型主要用于共混、排气和化学反应

-

反应挤出

- 是指聚合物单体或低聚物熔体在螺杆挤出机内发生物理变化的同时发生化学反应,从而挤出直接获得高聚物或制品的新方法

- 可以实现本体聚合、接枝反应、链间共聚、偶联/交联反应、可控降解反应、官能团改性反应

- 可制备的聚合物

- 直接单体聚合制备高聚物

- 将低聚物制备高聚物

- 将聚合物改性成功能性高聚物

- 共混物在挤出机与增容剂反应得高分子合金

- 聚合物在挤出机内可控降解,获得具有某种特定性能的聚合物

注射成型

- 注射螺杆和挤出螺杆的区别

- 注射螺杆的长径比较小

- 注射螺杆的、压缩比较小

- 注射螺杆的均化段较短,螺槽深度较深

- 注射螺杆的头部呈尖头形,与喷嘴很好的吻合

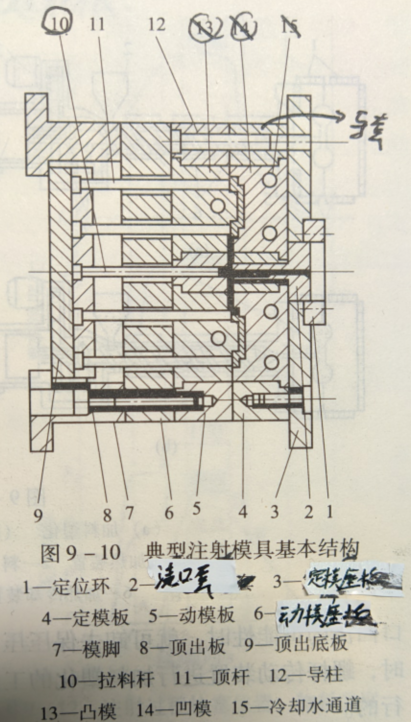

- 注射模具

- 作用:使塑料注射成型为具有一定形状和尺寸的制品的部件

- 由浇注系统、成型部件和结构零件三部分构成

- 反应注射成型

- 将两种具有化学活性的低分子量液体原料在高压下撞击混合,注入密闭容器聚合、交联固化

- 优点:混合效率高、节能、产品性能好、成本低

- 反应注射与塑料注射不同之处在于

- 简化了制品的成型工艺过程

- 节能

- 调整化学组分就能注射性能不同的产品,生产周期短

铸塑成型

- 特点

- 塑料在铸塑过程中不需要加压,不需要加压设备

- 塑模强度要求低

- 制品大分子取向低,内应力小,质量均匀

- 制品的尺寸大小限制也较少

- 生产周期长,制品尺寸精确性较差

二次成型

- 二次成型是相对一次成型而言,是指在一定条件下将高分子材料一次成型所得的型材通过再次成型加工

- 二次成型技术与一次成型技术区别

- 成型对象不同

- 成型温度不同

- 一次成型是通过材料的流动或塑性形变成型,成型过程包括聚合物的状态或相态转变

- 二次成型是在低于聚合物流动温度或熔融温度的“半熔融”类橡胶状态下成型的

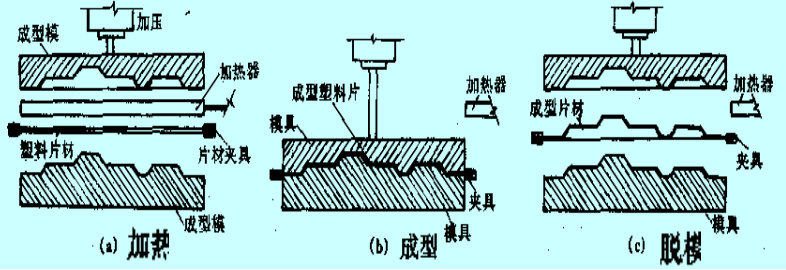

- 对模成型

- 采用两个彼此配对的单模来成型

- 片材夹持——可移动的加热器加热——移去加热器——两片材合拢定型——冷却——脱模——修整——制品

- 二次成型里的拉伸的目的和作用

- 初生纤维是指一次成型纺丝后有一定的结晶度和取向度的材料

- 但其结晶度和取向度还比较低,结晶不稳定,因此需要进一步加工处理

有疑问的地方

1.薄膜生产的四种方法特点及其区别

2.纤维成型的时候是否需要二次成型

3.塑料混合的时候要混合几次